通过大数据技术手段,实时采集汇总汽车制造过程中的各类数据,对生产情况进行实时跟踪和分析,提高生产效率和产品质量,节约制造成本。

应用场景

智能制造

- 生产线实时监控 - 实时监控生产线状态,及时发现异常

- 设备预测性维护 - 基于设备运行数据预测维护需求

- 质量控制优化 - 通过数据分析优化质量控制流程

- 生产计划调度 - 智能化生产计划制定和调度

供应链管理

- 供应商评估分析 - 多维度评估供应商表现

- 库存优化管理 - 基于需求预测优化库存水平

- 物流路径优化 - 优化物流配送路径和成本

- 成本控制分析 - 全面的成本分析和控制

产品研发

- 用户需求分析 - 分析用户反馈和市场需求

- 产品性能优化 - 基于使用数据优化产品设计

- 测试数据分析 - 深度分析产品测试数据

- 市场趋势预测 - 预测汽车市场发展趋势

售后服务

- 车辆故障诊断 - 智能故障诊断和预警

- 维修预测分析 - 预测维修需求和成本

- 客户满意度分析 - 分析客户满意度和改进点

- 服务质量提升 - 持续改进服务质量

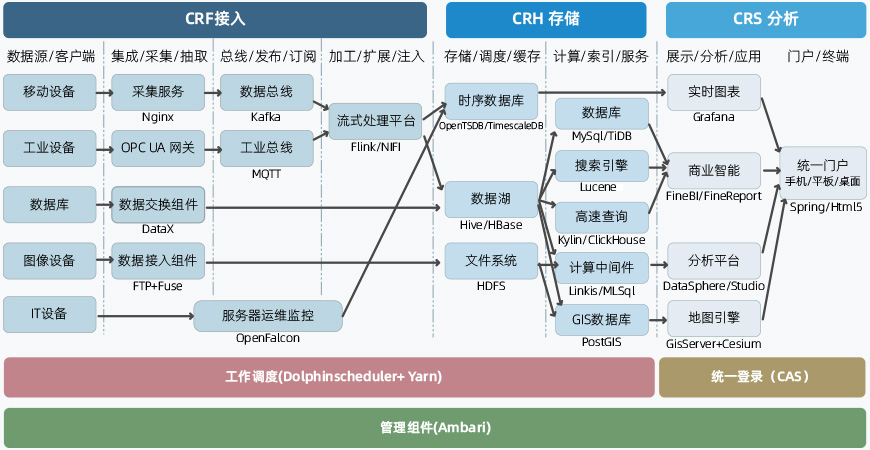

技术架构

数据采集层

- IoT传感器数据 - 生产设备传感器数据采集

- 生产设备数据 - MES、ERP系统数据集成

- 质检系统数据 - 质量检测数据实时采集

- 外部数据源 - 市场数据、供应商数据等

数据存储层

- HDFS分布式存储 - 海量数据存储

- HBase实时数据库 - 实时数据访问

- 数据仓库 - 结构化数据存储

- 数据湖 - 多格式数据统一存储

数据处理层

- Kafka消息队列 - 实时数据流处理

- Flink流处理 - 实时数据计算

- Spark批处理 - 大批量数据处理

- 机器学习平台 - 智能算法应用

应用服务层

- 生产监控系统 - 实时生产状态监控

- 质量管理系统 - 质量数据分析和管理

- 预测维护系统 - 设备维护预测

- 决策支持系统 - 管理决策支持

客户收益

生产效率提升

- 设备利用率提升 15-25%

- 生产周期缩短 10-20%

- 人工成本降低 20-30%

- 生产计划准确率提升至 95%

质量改善

- 产品合格率提升至 99.5% 以上

- 客户投诉率降低 50%

- 召回成本减少 80%

- 质量检测效率提升 3倍

成本控制

- 原材料浪费减少 15%

- 能耗降低 10-15%

- 维护成本降低 25%

- 库存成本优化 20%

成功案例

北京汽车集团

通过部署星核动力大数据平台,北京汽车实现了全生产线的数字化改造,建立了完整的质量追溯体系。

实施效果:

- 生产效率提升 22%

- 产品质量显著提升

- 客户满意度提升至 98%

- 年度成本节约 2000万元

项目亮点:

- 实现了从原材料到成品的全流程数据追溯

- 建立了智能化的质量预警系统

- 优化了供应链管理流程

- 提升了客户服务响应速度

解决方案特色

实时性

- 毫秒级数据处理响应

- 实时生产状态监控

- 即时异常预警通知

智能化

- AI驱动的预测分析

- 智能化决策支持

- 自动化流程优化

可扩展性

- 支持业务快速增长

- 灵活的架构设计

- 模块化部署方式

安全性

- 企业级安全保障

- 数据加密传输

- 权限精细化管理

实施服务

咨询规划

- 业务需求分析

- 技术架构设计

- 实施路径规划

- ROI评估分析

平台部署

- 基础环境搭建

- 平台软件安装

- 系统集成配置

- 数据迁移服务

培训支持

- 技术人员培训

- 操作人员培训

- 管理人员培训

- 持续技能提升

运维保障

- 7×24技术支持

- 系统监控运维

- 性能优化调整

- 故障快速响应